Creative: Fukushima Kagaku

福島化學工業:應用“太鼓”進行皮革製造的豚皮世界

出自2008年出版「日本皮革1月號」

豚皮是在餐桌上常常登場的豬肉副產物,將之再製作為皮革。日本因豬肉需求量高,產出的豚皮量也很多,因此不需像牛皮需要仰賴海外進口,在日本國內也能獲取原料。以其在日本加工而成的豚皮,可說是真正的日本製皮革。

事實上海外的豚皮與鴕鳥皮革或鱷魚皮等,被稱為珍稀皮革的種類擁有同等地位。義大利或法國等有名品牌也常將豚皮使用在包款或是鞋子的表面材料,是評價極高的皮革素材。然而在日本若說到豚皮,雖已廣泛使用在鞋子、包款、皮革物件上,認知度還是尚未普及。與海外相較,反而評價有些過低,但在近年因其手感及優異透氣性、輕薄、易加工等特徵而使大眾大幅改觀。特別受到國內外服飾相關業者投以高度關注,成為受到歡迎的皮革種類。

昭和8年(1933年)創業的工廠。黑亮的太鼓上刻畫著製造豚皮的歷史。左方的大型太鼓是從義大利進口。

東京墨田區,以豚皮製造為在地產業發展至今。現今日本國內約八成的豚皮生產量皆集中於此地。昭和初期有超過100家工廠,現在減少到只剩少數幾家。此次來到福島化學工業,探訪現今已為數稀少的作業現場。

做為豚皮原料的皮(原皮),在運至工廠階段,在皮上還有毛及脂肪。為了不使其腐壞,用鹽浸泡,工廠的作業工程即從去除毛及脂肪開始。被稱為"太鼓"的大型木製鼓,比一般人的身高還高。在此投入數百件的原皮,加入水及藥劑,多次轉換藥劑種類以溶解皮上毛髮,並去除多餘的脂肪及鹽分,將其整理出一樣的厚度,不斷重覆作業。

再次轉換藥劑開始鞣製工程。鞣製階段的作業是為了避免皮的腐壞,使之能夠長久使用。也可說是將「皮」加工為「皮革」的階段。到此階段的作業需花約好幾天,接下來還得經過Shaping

、染色、壓型、乾燥、塗装......等數個步驟,才能完成豚皮製作,最少需花上好幾個工作天。

染色完成搾乾水份的皮革,在開著暖器的房間內花費約半天進行完全乾燥。

每一個工程皆需依靠職人經驗及日積月累而來的直覺判斷。例如投進太鼓的水溫或藥劑的用量等,根據季節或天候都需進行微調,同時在調整厚度削皮工序,是以釐米單位由職人的手感及目測記憶進行調整。

不只是仰賴純熟職人技術,福島化學工業也積極投入新手法研究。2007年6月從傳統的鉻鞣技術,轉為使用單寧液進行鞣製。由鞣劑單寧進行的鞣製皮革,雖然具有豐富堅牢性及可塑性,也因質地較厚不易染上較淡的顏色。福島化學工業投入許多研發,以克服這些課題,最後以白度較高的單寧液成功鞣製出理想的皮革,同時也成功應用在印花皮革上,創造出該公司的獨特性。藉由轉為單寧鞣製方法,作業工程中產生的廢料便不單純只是廢棄物,可能轉為用於肥料及飼料,製作出「對環境友善的皮革」。循環回收的手法雖然仍在開發中,環保皮革的未來指日可待。

現今依照東京都排水規定標準設置的排水處理設備雖也進行鉻鞣革生產,不論是植鞣、不使用鉻粉的鞣製等,皆依照用途及需求進行生產。

染上黑色的皮革在太鼓中水洗。

堆疊的原皮。為了防止腐壞,以浸在鹽水的狀態運至工廠。

鞣製完成後的皮革。去除原皮上的毛髮及脂肪,變身為具有耐久性的皮革。

鞣製完成後的皮以0.1mm單位進行厚度調整作業。

剛染上橘色染料的皮革。

染色的皮革通過脫水程序後,瞬間產生光澤,出現皮革獨有的表情。為不產生皺摺,職人以熟練技術仔細進行作業。

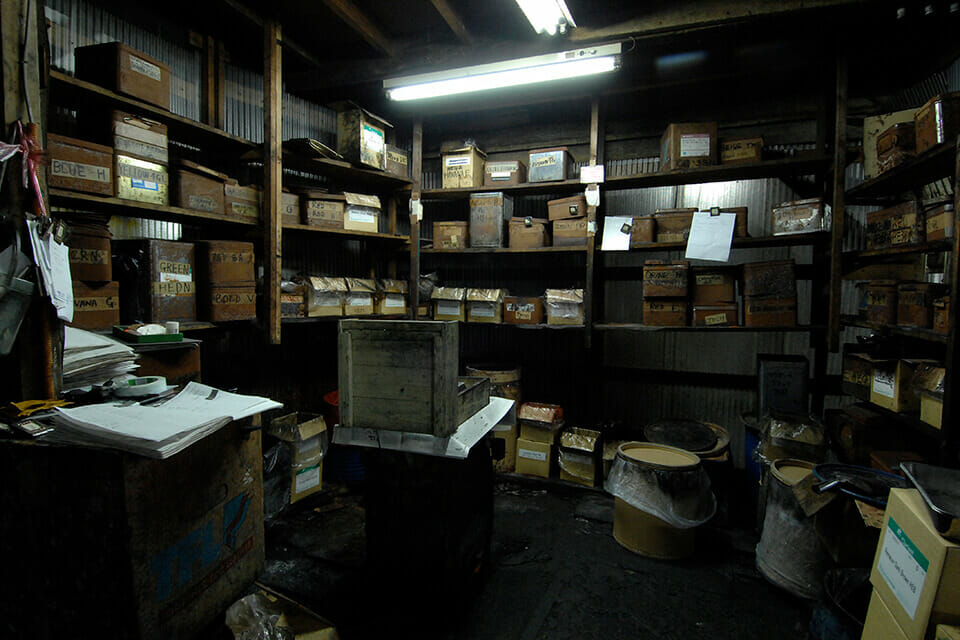

排列著裝有染料的染罐。在當中根據訂單搭配顏色,將其比例記錄在左手前的筆記本內。