Creative: Fukushima Kagaku

福島化学工業:“太鼓”を駆使して作る、 ピッグスキンの世界

2008年発行 「日本の革 1号」より

ピッグスキンは食卓にもよく登場するあの豚肉の、副産物として生じる皮からつくられる。豚肉の消費量が多い日本では豚皮が生じる量も多いため、牛皮のように海外からの輸入に頼らなくても、国内で原料を調達できる。それを国内で加工してできるピッグスキンは、正真正銘“メイド・イン・ジャパン”の革である。

じつは海外でピッグスキンは、オーストリッチ(ダチョウ革)やクロコダイル(ワニ革)などの、いわゆるエキゾチックレザーと同格の地位にある。イタリアやフランスなどの有名ブランドでも、バッグや靴の表材として使われるくらい評価が高い革素材なのだ。ところが日本でピッグスキンと言えば、靴や鞄、小物などに広く使われながらも認知はまだまだ。海外に比べると過小評価されてきた感はあるが、最近ではその手触りや通気性の良さ、薄さ、加工のしやすさなどが見直されつつある。とくに国内外のアパレル関係者が熱い視線を送る、注目株の素材なのだ。

昭和8年創業の工場。黒光りする太鼓にピッグスキン製造の歴史が刻まれている。左側の大型太鼓はイタリアからの輸入品。

ピッグスキン製造を地場産業として発展させてきたのが、東京の墨田区だ。現在でもピッグスキンの国内生産量の約8割が、この地域に集中している。だが、昭和初期には100軒を超えるほどあった工場も、今ではわずか数軒ほどに減少。そんな希少な現場のひとつ、福島化学工業を訪ねた。

ピッグスキンの原料となる皮(原皮)は、工場に運び込まれる段階ではまだ毛や脂肪がついた状態だ。しかも腐らないように塩漬けされているから、作業工程はそれらを落とすことからスタートする。"太鼓"と呼ばれる人の背丈より大きな木製ドラムに何百枚もの原皮が水や薬品とともに投入され、幾度か薬品の種類を変えながら毛を溶かし、余分な脂や塩分を抜き、厚みを一定に整えていく作業がくり返される。

さらに薬品を変えて「なめし」の工程へ。なめしとは皮の腐敗を防ぎ、耐久力を持たせるための作業だ。

「皮」を「革」に加工するステップと言ってもいい。ここまでの作業に約〜日かかるが、さらにシェービング、染色、型押し、乾燥、塗装......などのステップを経てピッグスキンが完成するまでには、少なくとも日間を要する。

染色を終えて水分を搾った革は、ヒーターをかけた部屋で半日ほど干して完全に乾燥する。

一つひとつの工程は、職人の経験と勘に支えられている。例えば太鼓に投入する水の温度や薬品の量などは、季節や天候によって微調整が必要だし、厚みを整えるシェービングの工程では・mm単位の厚さを職人の手と目が記憶しているのだ。

熟練の職人技に頼るばかりでなく、福島化学工業では新しい手法の研究にも積極的だ。2007年6月には従来からのクロムによるなめしから、タンニンによるなめしに切り替えを行った。タンニンによりなめされた革は、堅ろう性や可塑性に富む一方で、風合いが固くうすい色に染色することが困難とされてきた。福島化学工業では、さまざまな研究開発の取り組みを行っていく中で、これらの課題を克服し、白度の高いタンニンなめし革の製造に成功。さらにプリントレザーへの応用にも成功し、同社の独自性を見出すことができたという。タンニンなめしに移行することにより、作業工程で出た削りカスを単純に廃棄物とするのではなく、肥料や飼料への転用の可能性も生まれ、「環境に優しい革」となった。リサイクルの手法はまだ開発途上というが、エコレザーとしての将来が期待されている。

そして、現在は、東京都の排水規制の基準値にする排水処理設備をしクロムなめしも生産しているが、タンニンなめし、クロムフリーなめし等、用途やニーズに合わせたなめしで生産している。

黒色に染色した革を水洗いする太鼓。

積み重ねられた原皮。腐敗防止のために塩漬けにされた状態で工場に届く。

なめし終えた直後の革。原皮についていた毛や脂が抜け、耐久性が備わった革へと変身。

なめし終えた皮を0.1mm単位で一定の厚さに整える作業。

オレンジ色の染料で染め上げられたばかりの革。

染色した革を水絞りの機械に通すと、一瞬で張りが出て革らしい表情に。シワが生じないよう、丁寧に作業するのもまた熟練の職人技。

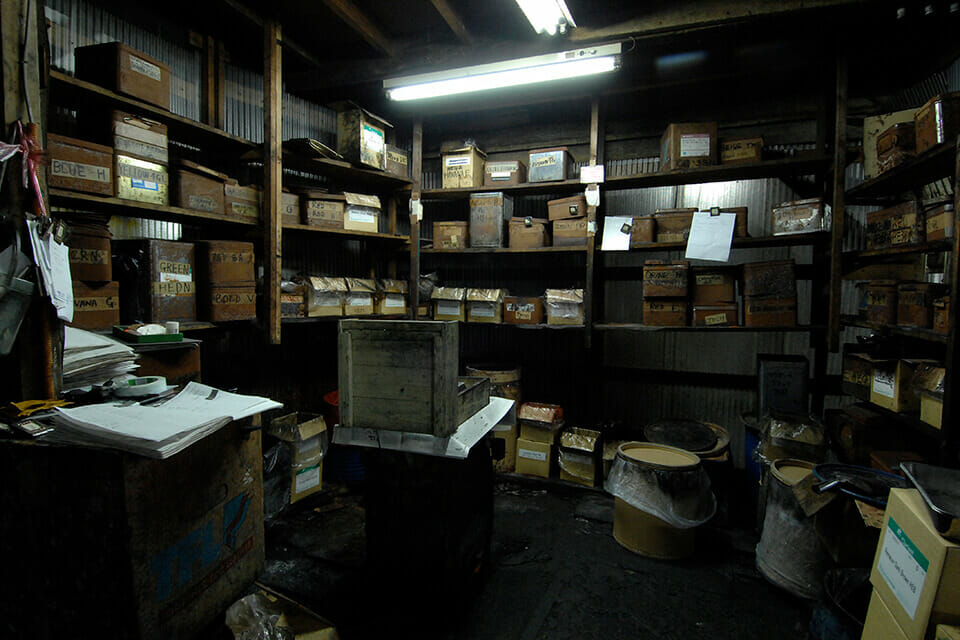

染料が入った缶がずらりと並ぶ棚。この中から注文に合わせて色を掛け合わせ、その比率を左手前のノートに記録。